فهرست مطالب

Toggleسیستم تولید به هنگام

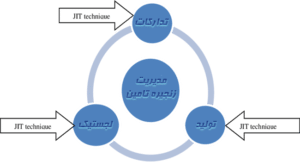

سیستم تولید بهنگام (JIT) یک استراتژی مدیریتی است که سفارشات مواد خام تامین کنندگان را مستقیماً با برنامههای تولید همسو میکند. شرکتها از این استراتژی کنترل موجودی برای افزایش بهرهوری و کاهش ضایعات با دریافت کالا فقط در صورت نیاز تولیداستفاده میکنند. این روش تولید کنندگان را ملزم به پیشبینی دقیق تقاضا میکند و هزینه های مرتبط با انبار را کاهش می دهد.

سیستم تولید بهنگام در تضاد با سیستم تولید (just in case) قرار دارد؛ که در آن تولید کنندگان برای جذب حداکثری تقاضا از بازار، اقدام به تولید و انبار کالا می کنند.

فلسفه تولید به هنگام یا JUST IN TIME اولین بار در دهه 1950 میلادی توسط تاییچی اهنو در کارخانه تویوتا توسعه یافت .

تولید به هنگام یا J.I.T روشی است برای رسیدن به بهینگی و کاهش ضایعات در یک شرکت تولیدی براساس حذف پیوسته هرگونه اتلاف که باعث می شود فقط اقلام لازم در اندازه و در زمان لازم تولید گردند.

در واقع JIT یک روش مدیریت موجودی و نوعی روش ناب است که برای افزایش کارایی ، کاهش هزینه ها و کاهش ضایعات فقط با دریافت کالاها به میزان مورد نیاز آنها طراحی شده است.

تاییچی اهنو از خود گردان سازی کارخانه نساجی تویودا ایده گرفت، اقدام به بررسی سوپر مارکت های آمریکایی کرد و ایده J.I.T را از آن اقتباس کرد.

اما ارتباط سوپرمارکت و J.I.T چیست؟

سوپر مارکت جایی است که مشتری :

- چیزی را که می خواهد

- در زمانی که می خواهد

- به میزانی که می خواهد

دریافت میکند .

نگاهی به کارخانه تویوتا در دهه 50

1. پایین بودن کیفیت محصولات

2. نداشتن مزیت رقابت

3. تولید بدون هدف

4. بالا بودن قیمت تمام شده محصولات

5. تعدیل نیروی انسانی

دلایل فوق باعث پدید آمدن فلسفه مدیریتی به نام Just in time شد.

مقاله پیشنهادی : کانبان چیست؟

سیستم JIT چگونه کار می کند؟

گفتیم که JIT روشی است برای رسیدن به بهینگی در یک شرکت تولیدی براساس حذف پیوسته هرگونه اتلاف که باعث می شود فقط اقلام لازم در اندازه و در زمان لازم تولید گردند.

اما اتلاف هفت گانه یا مودا چیست؟

- مودای تولید بیش از نیاز

- مودای موجودی

- مودای حرکات اضافی

- مودای فرآیندهای اضافی

- مودای انتظار

- مودای حمل و نقل

- مودای قطعات و محصولات معیوب

از دلایل شایع اتلاف می توان به پروسه تولید نامناسب، روش کاری نامناسب، عدم آموزش،زمان تنظیم و چیدمان نامناسب اشاره کرد.

JIT یک سیستم کششی است. در یک سیستم کششی قطعات به ایستگاه بعدی فرستاده نمی شوند تا زمانی که درخواست شوند. به عبارتی در یک پروسه تولید که توسط سیستم(PULL) کنترل می شود یک قلم کالا فقط هنگامی تولید می شود که علامتی از مشتری دریافت گردد.

برای تحقق این روش از کارت های کانبان استفاده می شود.

هر کارت کانبان معرف قطعه یا مجموعه نیم مونتاژی است که نشان می دهد از کجا آمده و به کجا می رود.

اطلاعات کارت کانبان1 . شماره فنی و شرح قطعه

2.تعداد قطعات در پالت

3.وسیله حمل و نقل

4.مبدا و مقصد

5.شماره کارت

5 اصل تولید به هنگام

1.از آنجا که هرکانبان نشان دهنده محتویات یک ظرف استاندارد می باشد سطح موجودی در سیستم تولیدی به واسطه تعداد کانبان ها تعیین می گردد.

2.یک ایستگاه کاری باید تنها اقلامی را تولید کند که مورد نیاز ایستگاه بعدی است.

3.سیستم کانبان تنها برای مواجهه با نوسانات نسبتا کوچک در مدل تقتضای خط مونتاژ نهایی مناسب است.

4.اقلام معیوب به هیج وجه نباید به ایستگاه بعدی فرستاده شوند.

5.یک ایستگاه کاری باید تنها اقدام به تولید اقلامی نماید که توسط ایستگاه بعدی برداشت شده اند.

مزایای سیستم تولید به هنگام

فضای کمتری که مورد نیاز است

با JIT شما یک چرخش سریعتر از مواد را دارید که در آن شما به انبار یا فضای ذخیره سازی زیادی برای ذخیره کالا احتیاج ندارید. این در نهایت میزان فضای ذخیره سازی مورد نیاز یک سازمان را برای اجاره یا خرید کاهش می دهد. این امر باعث می شود بودجه را به موارد مهم تری اختصاص دهید.

سرمایه گذاری های کوچک تر

مدیریت موجودی JIT یک روش ایده آل برای تأسیسات تولیدی کوچک است که بودجه لازم برای خرید یکباره مواد را ندارند.

حذف/کاهش ضایعات

چرخش سریعتر موجودی باعث جلوگیری از منسوخ شدن کالاها و درنتیجه موجب کاهش ضایعات می شود.

گرچه مزایای این روش بسیار است ، اشکالاتی نیز در آن وجود دارد. در ادامه به برخی از معایب JIT اشاره شده است.

معایب ساخت Just-in-Time شامل موارد زیر است:

خطر تمام شدن موجودی کالا

با تولید JIT شما موجودی بسیار کمی دارید.شما مقدار موجودی را بر اساس پیش بینی تقاضای خود پایه گذاری می کنید و اگر این پیش بینی نادرست باشد ، با مشکل مواجه خواهید شد.. این یکی از رایج ترین موضوعات مربوط به تولید برای کارخانه هایی

است که از روش هایی مانند JIT و ناب استفاده می کند.

عدم کنترل محدودیت زمانی

تولید به هنگام شما را در معرض خطر تأخیر در دریافت مواد مورد نیاز از تامین کنندگان قرار می دهد.

برنامه ریزی بیشتر مورد نیاز است

شما باید از قبل برای بسیاری از موارد برنامه ریزی کنید و اطمینان حاصل کنید که تامین کنندگان شما قادر به انجام شرایط مورد نیاز هستند.

معایب سیستم تولید بهنگام

معایب این سیستم شامل اختلالات زنجیره تامین میباشد. اگر یک تامینکننده مواد خام دچار مشکل شود و نتواند کالاها را به موقع تحویل دهد، آن تامینکننده میتواند کل فرآیند تولید را قطع کند. یک سفارش غیر منتظره ناگهانی برای کالاها ممکن است تحویل محصولات تمامشده به مشتریان را به تاخیر بیاندازد.

سیستم برنامه ریزی کانبان Kanban برای تولید بهنگام

کانبان یک سیستم برنامه ریزی است که معمولا در فرآیند های مرتبط با تولید ناب و تولید بهنگام از آن استفاده می شود. تاییچی اوهانو مهندس صنایع شاغل در شرکت تویوتا این سیستم را برای افزایش بهروری در تولید ابداع نمود. این سیستم با محاسبه دقیق فاصله زمانی بین تولید کالا تا رسیدن آن به دست مشتری، مشکلات و خطاهای بخش تولید را به خوبی نمایان می کند. همچنین با ایجاد محدودیت در فرآیند انبارداری از افزایش بیش از حد موجودی کالا جلوگیری می کند.

یک مثال از سیستم تولید بهنگام

شرکت تویوتا به خاطر استفاده از یک سیستم تولید بهنگام به شهرت رسید. آنها تنها زمانی اقدام به سفارش قطعات خودرو می کردند که از مشتریان سفارش جدیدی را دریافت کرده باشند.

این شرکت این روش را در سال ۱۹۷۰ آغاز نمود و ۱۵ سال طول کشید تا آن را به کمال برساند. عناصر بسیاری از این نوع سیستم ،همانطور که در مطالب قبل به ان اشاره شد، نیاز بود تا تویوتا بتواند به موفقیت برسد.

شرکت می بایست با تولید دائمی، ارائه کار با کیفیت، عدم خرابی ماشین آلات تولید در کارخانه، داشتن تامین کنندگان قابل اطمینان و روش های مونتاژ سریع خودرو به این مهم دست پیدا می کرد.

سیستم تولید به هنگام تویوتا در فوریه سال ۱۹۹۷ تقریبا به حالت تعطیل درآمد. آتش سوزی شرکت آیزین یکی از تامین کنندگان اصلی قطعات خودروی تویوتا ظرفیت تولید یکی از قطعات یدکی خودرو موسوم به p-valve را به صفر رساند.

این شرکت تنها تامین کننده ی این قطعه بود و این که این کارخانه تا هفته ها باید بسته می شد می توانست خط تولید تویوتا را متوقف کند.

تنها یک روز پس ازین واقعه ظرفیت قطعه به اتمام رسید و تویوتا دو روز خط تولیدش را متوقف نمود تا یکی از تامین کنندگان آیزین قادر به تامین قطعات شود.

سایر تامین کنندگان نیز ناچار به توقف خط تولید شدند چرا که تویوتا برای تکمیل مونتاژ هیچ خودرویی به قطعات دیگر نیازی نداشت.

این آتش سوزی مبلغ ۱۶۰ میلیارد ین و بالغ بر ۷۰۰۰۰ خودرو به تویوتا خسارت وارد کرد، اما اوضاع می توانست بسیار بدتر ازین شود.

هدف ما در هلدینگ کاسپین بهینه سازی مقالات با رویکرد ارائه ارزش به خوانندگان میباشد. خواهشمندیم با ارائه نظر

در قسمت دیدگاه در پایان مقاله و بیان موضوعات مورد نظر ما را در راستای رسیدن به این هدف یاری نمایید.

تهیه شده توسط گروه تولید محتوای هلدینگ کاسپین/ منبع خانه مهندسی صنایع

بدون دیدگاه