فهرست مطالب

Toggleسیستم کانبان چیست؟

کانبان کلمهای ژاپنی است که از دو کلمه kan(دیدنی) و ban( کارت)، تشکیل شده است که یکی از روشهای مدیریت پروژه است که هدف آن حذف هرج و مرجهای درون پروژه با تمرکز بر روی اولویتها و پیدا کردن راه حلی برای مشکلات مرتبط با گردش کار و فرآیندهای سازمانیای که بعد از اتمام یک فعالیت منجر به شروع فعالیت دیگر میشود.

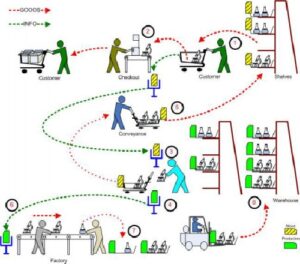

این سیستم برای کنترل چرخهی تامین کالا کاربرد دارد. کانبان برای تولید با هزینه کم و حجم بالا نسبت به تولید کم و هزینه بالا مفیدتر خواهد بود. در ادامه با ارائه مثالی این سیستم را بیشتر توضیح خواهیم داد.

کارایی سیستم

یک فروشگاه پرتغال را در نظر بگیرید؛ زمانی که موجودی پرتغال آن کاهش پیدا میکند توسط یک علامت دیدنی که کانبان نامیده میشود کارمندان فروشگاه را متوجه میکند که به میزان پرتغال بیشتری نیاز است در نتیجه درخواست افزایش فروشگاه را میکنند تا تقاضای مشتری را برآورده کنند.

بطور کلی سیستم کانبان مسؤلیت پاسخگویی به نیاز مشتریان را بهتر انجام میدهد و مشخص می کند که چه موقع باید تولید را شروع و یا متوقف کنیم. یک سیستم کانبان میتواند مجوز جابهجایی مواد یا محصولات را از مکانهای تامین کننده به مصرف کننده بدهد.

این سیستم برای بیرون کشیدن مواد از بین تمامی فرآیند تولید بر اساس تولید واحدهای پایان یافته و تقاضای مشتری استوار است؛ همچنین میزان خطا را در تعادل مشتری کم کرده و موجودی مواد خام را در تمامی مراحل تولید کاهش میدهد.

کانبان زمانی به درستی کار میکند که تأمین کننده بتواند در بازه زمانی کوتاه و درست در زمان مورد تقاضا، مواد اولیه را برای هر قسمت از خط تولید تأمین کند.

مقاله پیشنهادی: آشنایی با بازار کار استارتاپ همراه با مدیر همراه مکانیک

کانبان به دنبال چه اهدافی است؟

هدف کانبان حداقل کردن مقدار کالای در جریان ساخت و یا میزان موجودی انبار در طول فرآیند ها است؛ به این صورت که متوجه میشویم محصولی در فرآیند بالادستی تولید نمیشود مگر آنکه فرآیند پایین دستی به آن نیاز داشته باشد، کشش به این معنی است که کارگران پایین دستی اجزایی را که از فرآیند بالا دستی نیاز دارند از آنها مطالبه کرده و به اصطلاح به سمت خود بکشند.

فروشگاه که کالا در آن جای دارد در موقعیت بالادستی میباشد، زمانی که کارگری از فرآیند پایین دستی که باربر نامیده میشود به محل انبار آمده و کالایی که کارش تازه تمام شده تحویل میگیرد؛ بهعبارتی پایین دستی کالایی را از طرف بالا دستی میکشد و در همان زمان یک اطلاعات فشاری به وسیله کارتهای کانبان به بالا دستی فرستاده میشود.

این کار ضروری است چون در این صورت فرآیند بالا دستی کالایی تولید نخواهد کرد، مگر زمانی که از طرف پایین دستی دستور تولید رسیده باشد.

انواع کانبان

بنابراین دو نوع کارکرد مطرح میشود:

کانبان برگشت: کالایی از لیست فروش میباشد که باربر آن را به فروشگاه بر میگرداند.

کانبان تولید: دستوری است به فرآیند بالا دستی به منظور تولید کالا برای فرآیند پایین دستی.

نتیجه میشود که کانبان برگشت، چرخهای بین فرآیندها ایجاد کرده در حالی که کانبان تولید چرخهای داخل فرآیندها ایجاد میکند و آنها داخل انبار تعویض میشوند.

بر روی هر کارت اطلاعاتی نظیر: شماره، نام، مقدار، نوع سبد، آدرس انبار نوشته شده که باربر با مشاهدهی آن متوجه میشود که چه کارهایی را باید انجام دهد.

کانبان به صورت فیزیکی به اجزا ضمیمه شده سپس جمعآوری شده و دوباره استفاده میشوند؛ بنابراین شماره کانبانها ثابت است و همچنین یک علامت دهی دیداری است که فرآیند پایین دستی برای کشش اجزا فقط در زمان نیاز انجام میدهد که موجب کاهش میزان کار در فرآیند میشود.

با ۵ عامل اساسی برای داشتن محیط کاری سالم و کارآمد آشنا شوید.

کانبان چگونه عمل میکند؟

مکانیزم اول تنها به مقدار کانبانها مربوط میشود در حالی که در کشش به جریان و سرعت و جهت تولید بستگی دارد. کنترل کانبان به این معنا است که هرگونه تولید یا جابهجایی هر قلم کالا باید براساس مصرف و استفاده آن باشد.

در سیستمهای مبتنی بر کانبان این کارتها بر روی جعبههای محصول یا قطعات نیم ساخته قرار میگیرد.

وقتی که مونتاژگران برخی از قطعات خود را برای عمل مونتاژ تمام میکنند، جعبه خالی به محل خاص آورده میشود و در آنجا کارت کانبان متعلق به آن که دارای جزئیات قطعه مورد نیاز است از روی آن برداشته میشود و در قفسه مشترک بین بخش مونتاژ و ساخت قرار میگیرد.

هرکارت نشان دهندهی دستور برای ساخت قطعه مورد نظر با ویژگیهای ذکر شده بر روی کانبان است؛ بعد از آنکه قطعه به همان ترتیب ساخته شد به همان مکان خاص آورده میشود و کانبان دوباره روی آن الصاق میشود.

کلام پایانی

استفاده از این سیستم در بسیاری از شرکتهای با تولید انبوه کاربرد گستردهای دارد چراکه سبب برنامهریزی بهتر برای انجام فرآیند تولید میشود؛ استفاده از این نوع سیستم منوط به بکارگیری و مشورت با سایر اجزای زنجیره است تا برنامهریزی جامع شکل بگیرد.

هدف ما در هلدینگ کاسپین بهینه سازی مقالات با رویکرد ارائه ارزش به خوانندگان میباشد. خواهشمندیم با ارائه نظر

در قسمت دیدگاه در پایان مقاله و بیان موضوعات مورد نظر ما را در راستای رسیدن به این هدف یاری نمایید.

تهیه شده در گروه تولید محتوای هلدینگ کاسپین | نویسنده: سیده فاطمه حوائجی

بدون دیدگاه